ワークフローWORKFLOW

弊社では、創業以来ステンレスの精密板金加工に特化したモノ作りを展開してきました。最先端の加工機械と、職人達の手加工による匠の技術を融合した「高次元のモノ作り」を提供し、高品質の製品を生産しています。様々な産業分野、試作品から量産品まで、幅広く生産を承ります。

ここでは、お問い合わせから納品までの一連の流れをご紹介します。

STEP1

御見積り・受注

お客様と綿密な打ち合わせの上、適切な提案・お見積りを提出します。

![]()

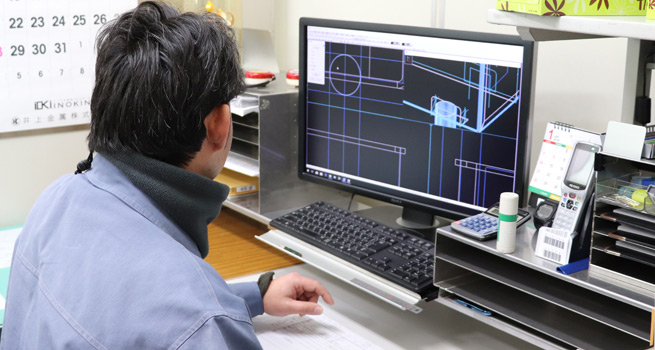

STEP2

設計・NCプログラム

要求事項をクリアした設計はもちろん、これまで培ってきたノウハウと技術を生かした最適な設計を行います。

後工程に配慮した展開図を作成し、ロスの少ない板取りを行い、コスト削減を目指します。

![]()

STEP3

レーザー・パンチプレス加工

高速・高品質な切断を行います。丸パイプ・極薄板(0.1mm)・厚板(12mm)もレーザー加工できます。

ウォータージェット加工

水による切断の特性を活かして、ガラス・チタン・アルミなどのレーザー加工の苦手な分野の高品質切断に対応しています。

![]()

STEP4

バリ取り

ステンレス素材を切断加工した際にでる不要なバリを丁寧に取り除きます。

機械で取り除けない部分は、職人の繊細な手加工によるバリ取り加工を行います。

![]()

STEP5

曲げ加工

プレスブレーキ、ローラーなどを使用し、可能な限り曲げ加工にて形状作成していきます。

![]()

STEP6

溶接加工

職人によるTIG溶接加工で、極薄板から中厚板まで、要求に応じた溶接を行います。

![]()

STEP7

機械加工

寸法精度の高い製品については、機械加工を組み合わせて、加工寸法をクリアしています。

![]()

STEP8

バフ研磨・仕上げ

溶接部の削り・バフ研磨をすべて社内にて加工します。短納期・低コスト化が可能となり、高品質な仕上がりを実現します。

![]()

STEP9

検査

定期的に点検・校正された測定器を使用して製品検査を行い、安定した品質を保証します。

![]()

STEP10

梱包

キズが入らないよう、丁寧な梱包を行い、最高の品質をそのままにお客様へお届けします。

![]()

STEP11

出荷・納品

完成した製品を直接配送、または協力業者様の手を通して確実にお届けさせて頂きます。